Page 171 - Demo

P. 171

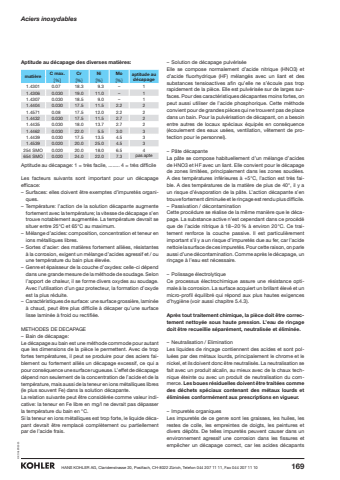

© KOHLER 2023HANS KOHLER AG, Claridenstrasse 20, Postfach, CH-8022 Zürich, Telefon 044 207 11 11, Fax 044 207 11 10 169Aptitude au décapage des diverses matières:matière C max. Cr Ni Mo aptitude au [%] [%] [%] [%] décapage1.4301 0.07 18.3 9.3 – 11.4306 0.030 19.0 11.0 – 11.4307 0.030 18.5 9.0 – 11.4404 0.030 17.5 11.5 2.2 21.4571 0.08 17.5 12.0 2.2 21.4432 0.030 17.5 11.5 2.7 21.4435 0.030 18.0 13.7 2.7 21.4462 0.030 22.0 5.5 3.0 31.4439 0.030 17.5 13.5 4.5 31.4539 0.020 20.0 25.0 4.5 3254 SMO 0.020 20.0 18.0 6.5 4654 SMO 0.020 24.0 22.0 7.3 pas apteAptitude au décapage: 1 = très facile, ........ 4 = très difficileLes facteurs suivants sont important pour un décapage efficace:– Surfaces: elles doivent être exemptes d’impuretés organiques.– Température: l’action de la solution décapante augmente fortement avec la température; la vitesse de décapage s’en trouve notablement augmentée. La température devrait se situer entre 25°C et 65°C au maximum.– Mélange d’acides: composition, concentration et teneur en ions métalliques libres.– Sortes d’acier: des matières fortement alliées, résistantes à la corrosion, exigent un mélange d’acides agressif et / ou une température du bain plus élevée.– Genre et épaisseur de la couche d’oxydes: celle-ci dépend dans une grande mesure de la méthode de soudage. Selon l’apport de chaleur, il se forme divers oxydes au soudage. Avec l’utilisation d’un gaz protecteur, la formation d’oxyde est la plus réduite.– Caractéristiques de surface: une surface grossière, laminée à chaud, peut être plus difficile à décaper qu’une surface lisse laminée à froid ou rectifiée.METHODES DE DECAPAGE– Bain de décapage:Le décapage au bain est une méthode commode pour autant que les dimensions de la pièce le permettent. Avec de trop fortes températures, il peut se produire pour des aciers faiblement ou fortement alliés un décapage excessif, ce qui a pour conséquence une surface rugueuse. L’effet de décapage dépend non seulement de la concentration de l’acide et de la température, mais aussi de la teneur en ions métalliques libres (le plus souvent Fe) dans la solution décapante.La relation suivante peut être considérée comme valeur indicative: la teneur en Fe libre en mg/l ne devrait pas dépasser la température du bain en °C.Si la teneur en ions métalliques est trop forte, le liquide décapant devrait être remplacé complètement ou partiellement par de l’acide frais.– Solution de décapage pulvériséeElle se compose normalement d’acide nitrique (HNO3) et d’acide fluorhydrique (HF) mélangés avec un liant et des substances tensioactives afin qu’elle ne s’écoule pas trop rapidement de la pièce. Elle est pulvérisée sur de larges surfaces. Pour des caractéristiques décapantes moins fortes, on peut aussi utiliser de l’acide phosphorique. Cette méthode convient pour de grandes pièces qui ne trouvent pas de place dans un bain. Pour la pulvérisation de décapant, on a besoin entre autres de locaux spéciaux équipés en conséquence (écoulement des eaux usées, ventilation, vêtement de protection pour le personnel).– Pâte décapanteLa pâte se compose habituellement d’un mélange d’acides de HNO3 et HF avec un liant. Elle convient pour le décapage de zones limitées, principalement dans les zones soudées. A des températures inférieures à +5°C, l’action est très faible. A des températures de la matière de plus de 40°, il y a un risque d’évaporation de la pâte. L’action décapante s’en trouve fortement diminuée et le rinçage est rendu plus difficile.– Passivation / décontaminationCette procédure se réalise de la même manière que le décapage. La substance active n’est cependant dans ce procédé que de l’acide nitrique à 18–20 % à environ 20°C. Ce traitement renforce la couche passive. Il est particulièrement important s’il y a un risque d’impuretés due au fer, car l’acide nettoie la surface de ces impuretés. Pour cette raison, on parle aussi d’une décontamination. Comme après le décapage, un rinçage à l’eau est nécessaire.– Polissage électrolytiqueCe processus électrochimique assure une résistance optimale à la corrosion. La surface acquiert un brillant élevé et un micro-profil équilibré qui répond aux plus hautes exigences d’hygiène (voir aussi chapitre 5.4.3).Après tout traitement chimique, la pièce doit être correctement nettoyée sous haute pression. L’eau de rinçage doit être recueillie séparément, neutralisée et éliminée.– Neutralisation / EliminationLes liquides de rinçage contiennent des acides et sont polluées par des métaux lourds, principalement le chrome et le nickel, et ils doivent donc être neutralisés. La neutralisation se fait avec un produit alcalin, au mieux avec de la chaux technique éteinte ou avec un produit de neutralisation du commerce. Les boues résiduelles doivent être traitées comme des déchets spéciaux contenant des métaux lourds et éliminées conformément aux prescriptions en vigueur.– Impuretés organiquesLes impuretés de ce genre sont les graisses, les huiles, les restes de colle, les empreintes de doigts, les peintures et divers dépôts. De telles impuretés peuvent causer dans un environnement agressif une corrosion dans les fissures et empêcher un décapage correct, car les acides décapants Aciers inoxydables