Page 124 - Demo

P. 124

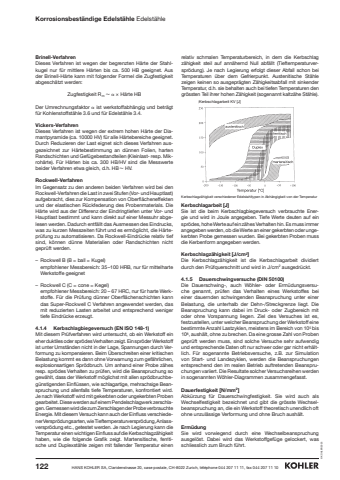

© KOHLER 2023122 HANS KOHLER SA, Claridenstrasse 20, case postale, CH-8022 Zurich, téléphone 044 207 11 11, fax 044 207 11 10Brinell-VerfahrenDieses Verfahren ist wegen der begrenzten Härte der Stahlkugel nur für mittlere Härten bis ca. 500 HB geeignet. Aus der Brinell-Härte kann mit folgender Formel die Zugfestigkeit abgeschätzt werden:Zugfestigkeit Rm ' a × Härte HBDer Umrechnungsfaktor a ist werkstoffabhängig und beträgt für Kohlenstoffstähle 3.6 und für Edelstähle 3.4.Vickers-VerfahrenDieses Verfahren ist wegen der extrem hohen Härte der Diamantpyramide (ca. 10000 HV) für alle Härtebereiche geeignet. Durch Reduzieren der Last eignet sich dieses Verfahren ausgezeichnet zur Härtebestimmung an dünnen Folien, harten Randschichten und Gefügebestandteilen (Kleinlast- resp. Mikrohärte). Für Härten bis ca. 300 HB/HV sind die Messwerte beider Verfahren etwa gleich, d.h. HB' HV.Rockwell-VerfahrenIm Gegensatz zu den anderen beiden Verfahren wird bei den Rockwell-Verfahren die Last in zwei Stufen (Vor- und Hauptlast) aufgebracht, dies zur Kompensation von Oberflächeneffekten und der elastischen Rückfederung des Probenmaterials. Die Härte wird aus der Differenz der Eindringtiefen unter Vor- und Hauptlast bestimmt und kann direkt auf einer Messuhr abgelesen werden. Dadurch entfällt das Ausmessen des Eindrucks, was zu kurzen Messzeiten führt und es ermöglicht, die Härteprüfung zu automatisieren. Da Rockwell-Eindrücke relativ tief sind, können dünne Materialien oder Randschichten nicht geprüft werden.– Rockwell B (B = ball = Kugel)empfohlener Messbereich: 35–100 HRB, nur für mittelharte Werkstoffe geeignet– Rockwell C (C = cone = Kegel)empfohlener Messbereich: 20 – 67 HRC, nur für harte Werkstoffe. Für die Prüfung dünner Oberflächenschichten kann das Super-Rockwell C Verfahren angewendet werden, das mit reduzierten Lasten arbeitet und entsprechend weniger tiefe Eindrücke erzeugt.4.1.4 Kerbschlagbiegeversuch (EN ISO 148-1)Mit diesem Prüfverfahren wird untersucht, ob ein Werkstoff ein eher duktiles oder sprödes Verhalten zeigt. Ein spröder Werkstoff ist unter Umständen nicht in der Lage, Spannungen durch Verformung zu kompensieren. Beim Überschreiten einer kritischen Belastung kommt es dann ohne Vorwarnung zum gefährlichen, explosionsartigen Sprödbruch. Um anhand einer Probe zähes resp. sprödes Verhalten zu prüfen, wird die Beanspruchung so gewählt, dass der Werkstoff möglichst mit allen sprödbruchbegünstigenden Einflüssen, wie schlagartige, mehrachsige Beanspruchung und allenfalls tiefe Temperaturen, konfrontiert wird. Je nach Werkstoff wird mit gekerbten oder ungekerbten Proben gearbeitet. Diese werden auf einem Pendelschlagwerk zerschlagen. Gemessen wird die zum Zerschlagen der Probe verbrauchte Energie. Mit diesem Versuch kann auch der Einfluss verschiedener Versprödungsarten, wie Tieftemperaturversprödung, Anlassversprödung etc., getestet werden. Je nach Legierung kann die Temperatur einen wichtigen Einfluss auf die Kerbschlagzähigkeit haben, wie die folgende Grafik zeigt. Martensitische, ferritische und Duplexstähle zeigen mit fallender Temperatur einen relativ schmalen Temperaturbereich, in dem die Kerbschlag zähigkeit steil auf annähernd Null abfällt (Tieftemperaturversprödung). Je nach Legierung erfolgt dieser Abfall schon bei Temperaturen über dem Gefrierpunkt. Austenitische Stähle zeigen keinen so ausgeprägten Zähigkeitsabfall mit sinkender Temperatur, d.h. sie behalten auch bei tiefen Temperaturen den grössten Teil ihrer hohen Zähigkeit (sogenannt kaltzähe Stähle).Kerbschlagzähigkeit verschiedener Edelstahltypen in Abhängigkeit von der TemperaturKerbschlagarbeit KV [J]Kerbschlagarbeit [J]Sie ist die beim Kerbschlagbiegeversuch verbrauchte Energie und wird in Joule angegeben. Tiefe Werte deuten auf ein sprödes, hohe Werte auf ein zähes Verhalten hin. Es muss immer angegeben werden, ob die Werte an einer gekerbten oder ungekerbten Probe gemessen wurden. Bei gekerbten Proben muss die Kerbenform angegeben werden.Kerbschlagzähigkeit [J/cm2]Die Kerbschlagzähigkeit ist die Kerbschlagarbeit dividiert durch den Prüfquerschnitt und wird in J/cm2 ausgedrückt.4.1.5 Dauerschwingversuche (DIN 50100)Die Dauerschwing-, auch Wöhler- oder Ermüdungsversuche genannt, prüfen das Verhalten eines Werkstoffes bei einer dauernden schwingenden Beanspruchung unter einer Belastung, die unterhalb der Dehn-/Streckgrenze liegt. Die Beanspruchung kann dabei im Druck- oder Zugbereich mit oder ohne Vorspannung liegen. Ziel des Versuches ist es, festzustellen, unter welcher Beanspruchung der Werkstoff einebestimmte Anzahl Lastzyklen, meistens im Bereich von 105 bis 108, aushält, ohne zu brechen. Da eine grosse Zahl von Proben geprüft werden muss, sind solche Versuche sehr aufwendig und entsprechende Daten oft nur schwer oder gar nicht erhältlich. Für sogenannte Betriebsversuche, z.B. zur Simulation von Start- und Landezyklen, werden die Beanspruchungen entsprechend den im realen Betrieb auftretenden Beanspruchungen variiert. Die Resultate solcher Versuchsreihen werden in sogenannten Wöhler-Diagrammen zusammengefasst.Dauerfestigkeit [N/mm2]Abkürzung für Dauerschwingfestigkeit. Sie wird auch als Wechselfestigkeit bezeichnet und gibt die grösste Wechselbeanspruchung an, die ein Werkstoff theoretisch unendlich oft ohne unzulässige Verformung und ohne Bruch aushält.ErmüdungSie wird vorwiegend durch eine Wechselbeanspruchung ausgelöst. Dabei wird das Werkstoffgefüge gelockert, was schliesslich zum Bruch führt.Korrosionsbeständige Edelstähle Edelstähle