Traitements de surface mécaniques de l'acier inoxydable. Quels sont les différents types ?

ExpertiseMatièreConsultation

Les aciers inoxydables offrent une multitude de propriétés particulièrement bien adaptées à la construction et aux domaines connexes. Il s'agit notamment d'un aspect contemporain et attrayant, d'une résistance élevée à la corrosion, d'une maintenance réduite, d'un traitement facile et de la recyclabilité de la qualité. Cela explique pourquoi les architectes, les planificateurs et les entreprises exécutantes utilisent souvent l'acier inoxydable dans des domaines tels que l'architecture, la construction métallique (pour les mains courantes et les balustrades), le mobilier urbain, l'industrie alimentaire, les établissements de restauration et les appareils ménagers. Grâce au traitement mécanique de l'acier inoxydable, l'aspect de l'inox est influencé et une multitude de possibilités de design sont créées. L'article de blog suivant vous présente les avantages d'un traitement de surface et les différents procédés permettant de traiter une surface en acier inoxydable.

CEO

Avantages d'un traitement de surface adapté à votre acier inoxydable

L'acier inoxydable est déjà un matériau attrayant par nature, mais avec un traitement approprié, son esthétique peut être portée à un tout autre niveau. Qu'il s'agisse de tôles, de coudes, de tubes ou de profilés, un traitement de surface spécifique peut ajouter de la valeur à vos produits en acier inoxydable et améliorer leur apparence. Tout d'abord, un traitement de surface approprié réduit les traces et les irrégularités indésirables, et le résultat est une pièce impeccable. Cela permet d'obtenir une surface plus lisse et plus uniforme, qui n'est pas seulement esthétique, mais présente également des avantages pratiques. Une surface lisse est moins sujette aux salissures et facilite considérablement le nettoyage. En outre, elle réduit également l'adhérence de la saleté et diminue donc l'entretien nécessaire. Il faut toutefois tenir compte de certains aspects lors des étapes du traitement mécanique afin de ne pas influencer la capacité de résistance à la corrosion de l'acier inoxydable. La partie suivante aborde ces procédés.

Meulage, polissage et brossage, les traitements de surface mécaniques les plus courants

Les traitements mécaniques visent à modifier la structure de surface de l'acier inoxydable par des procédés physiques, sans influencer sa composition chimique. Les traitements mécaniques les plus courants sont les suivants : le meulage, le brossage et le polissage.

Lors du meulage, du brossage et du polissage, la surface de l'acier inoxydable est traitée avec un abrasif. L'action sur la surface dépend notamment de la taille des grains et du type d'abrasif. Grâce à l'abrasion, les couches superficielles indésirables sont enlevées, par exemple celles des cordons de soudure et des couleurs de revenu. Le brossage, tout comme le meulageet le polissage, est un processus de traitement de surface abrasif. Pour le brossage, on utilise des abrasifs plus doux. Leur fonction est essentiellement de conférer une structure à la surface et non d'enlever du métal. Dans le cas du brossage, l'enlèvement de métal est minime. Les abrasifs comprennent de nombreuses bandes, éponges et disques Scotch-Brite™ (voir également la fiche technique en allemand : "Mechanische Oberflächenbehandlung nichtrostender Stähle in dekorativen Anwendungen" )

Le polissage en contrepartie décrit un traitement décoratif qui ne provoque qu'un faible enlèvement de matière.

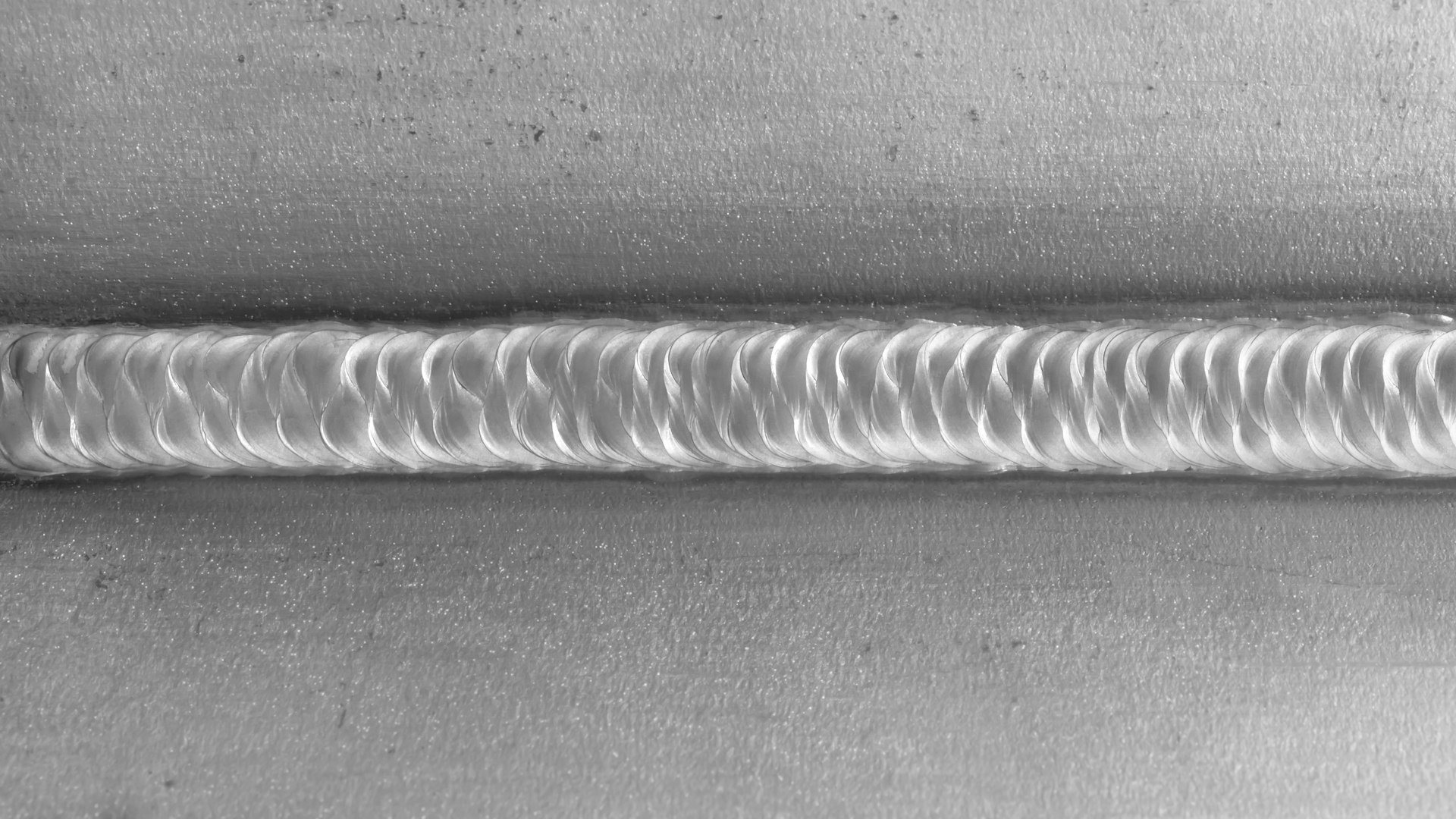

Le meulage : la méthode la plus utilisée

Dans le domaine du traitement mécanique de surface de l'acier inoxydable, le meulage est l'un des procédés les plus utilisés. Le meulage permet de corriger avec précision les irrégularités optiques telles que les cordons de soudure et les films d'oxyde. Il en résulte des pièces impeccables, qui séduisent non seulement les architectes, mais aussi les ingénieurs. Dans des secteurs tels que l'industrie laitière et pharmaceutique, le meulage est depuis longtemps une pratique standard pour garantir une apparence esthétique cohérente.

Toutefois, il convient de noter qu'un meulage parfait nécessite un certain effort. Le meulage est un processus coûteux qui risque de compromettre la résistance à la corrosion. Il faut savoir que plus la surface est rugueuse (par exemple par sablage ou meulage avec un grain de 36), moins elle résiste à la corrosion. En revanche, une surface très lisse (grain 400) se révèle nettement plus résistante.

La problématique des surfaces rugueuses peut être attribuée à différents aspects. Ces surfaces ont tendance à s'encrasser plus rapidement que les surfaces lisses, car elles présentent davantage d'inclusions exposées. Les inclusions constituent des points d'attaque potentiels pour la corrosion, ce qui réduit la résistance à la corrosion. De plus, une rugosité importante augmente les contraintes internes de la surface et favorise la formation d'entailles, ce qui augmente à son tour le risque de corrosion fissurante. Les zones de rectification rugueuses posent également problème lorsque l'acier inoxydable est en contact avec des aliments ou d'autres milieux agressifs. Plus la surface est rugueuse, plus le temps de contact est long et plus le risque de corrosion est important. C'est particulièrement vrai pour les installations qui doivent être nettoyées fréquemment. Une surface rugueuse rend plus difficile un nettoyage en profondeur. C'est pourquoi les industries pharmaceutique et alimentaire accordent une importance particulière à une rugosité de surface minimale et à des profils de surface arrondis. La question se pose de savoir pourquoi le meulage est alors nécessaire.

Quels sont les facteurs qui justifient le meulage de l'acier inoxydable ?

L'acier inoxydable est autocicatrisant. En raison de sa teneur élevée en chrome, une couche passive extrêmement fine et transparente se forme à la surface. Même si l'acier inoxydable est rayé ou endommagé d'une autre manière, cette couche passive de quelques couches atomiques seulement se reforme sous l'influence de l'oxygène de l'air ou de l'eau.

Résistance à la corrosion : bien que le meulage lui-même risque d'altérer temporairement la résistance à la corrosion, cet effet est souvent annulé grâce aux avantages de la surface lisse. L'élimination de la rugosité, des irrégularités et des zones endommagées réduit les points d'attaque de la corrosion. L'acier inoxydable meulé, comme mentionné au point précédent, forme une couche protectrice qui protège contre les dommages oxydatifs et la formation de rouille.

Esthétique visuelle : l'acier inoxydable est souvent utilisé dans des domaines où l'apparence joue un rôle important, comme l'architecture, l'aménagement intérieur ou le design de produits. Le meulage permet d'éliminer les aspérités, les rayures, les bourrelets de soudures et autres irrégularités afin de créer une surface lisse et sans défaut. Il en résulte un aspect attrayant et uniforme qui, dans ces domaines, a plus d'importance que la résistance à la corrosion.

Le bon choix de la qualité de l'acier inoxydable : la résistance à la corrosion est assurée grâce au bon choix de la qualité de l'acier inoxydable. Dans les domaines du design, la résistance à la corrosion est parfois la deuxième priorité.

Sécurité : dans certaines applications, comme la construction ou les mains courantes, le ponçage de l'acier inoxydable peut contribuer à éliminer les arêtes vives ou les irrégularités, ce qui améliore la sécurité des utilisateurs.

Propriétés mécaniques : les surfaces meulées peuvent également améliorer certaines propriétés mécaniques. Par exemple, une surface lisse réduit la friction et l'usure, ce qui est un avantage dans les applications impliquant des mouvements et des frottements.

Pour que vos résultats de meulage ne nuisent pas à la capacité de corrosion, nous vous présentons dans la partie suivante des conseils et astuces qui peuvent vous être utiles.

Recommandations pour le meulage; conseils et astuces

Un meulage réussi exige une approche minutieuse. C'est la seule façon de préserver la résistance à la corrosion de l'acier inoxydable tout en s'assurant qu'il reste facile à nettoyer. Dans le livre “L'acier inoxydable et la corrosion” de Claus Qvist Jensen, les conseils suivants sont donnés et doivent être pris en compte lors du meulage :

Minimiser les contacts et les opérations de meulage: une observation précise de la pièce à traiter permet un traitement aussi fin que possible dès le début.

Élimination des traces avant le raccordement à l'étape suivante : un meulage croisé garantit le meilleur contrôle visuel entre les mouvements de meulage, afin de s'assurer que les traces de meulage précédentes sont éliminées.

Position angulaire lors du meulage croisé : un angle d'au moins 30 degrés entre les mouvements de meulage permet de vérifier avec précision l'élimination des traces de meulage antérieures.

Surfaces hygiéniques : pour les pièces à traiter qui nécessitent des surfaces hygiéniques, il est nécessaire de procéder par étapes de granulation avec un polissage final. Cela évite de dissimuler des impuretés sous la surface et crée une base optimale pour le polissage final.

Une séquence de grains recommandée pour les surfaces hygiéniques est :

| Point de départ : tôle inoxydable décapé, joint de soudures nettoyés |

|---|

| Grain 60 (éventuellement 80, s'il ne reste pas de traces de l’abrasif avec lequel on a nettoyé les joint de soudures) |

| Grain 80 (si non commencé auparavant) |

| Grain 120 |

| Grain 150 |

| Grain 180 |

| Grain 220 (ou grain 240 selon le type de bande) |

| Grain 280 |

| Grain 360 |

Pour les surfaces purement esthétiques, qui répondent à des exigences architecturales, l'accent est mis sur l'aspect souhaité. Les étapes initiales peuvent être adaptées et certaines étapes sautées, mais le meulage croisé reste indispensable pour éliminer les traces antérieures.

Pour le polissage final, il est recommandé de procéder comme suit :

Polir avec un disque de nettoyage et de la cire de nettoyage

Polissage brillant avec un disque brillant et une cire brillante spéciale

Dans certains cas, un brillant satiné est souhaitable. Dans de tels cas, il est possible de s'arrêter après le grain 120 ou 180 et d'effectuer un traitement avec un agent matifiant.

En matière de surfaces, on parle souvent de rugosité de surface et de profils de rugosité. De quoi s'agit-il et quelle est leur influence sur la résistance à la corrosion ?

Rugosité de surface et profils de rugosité comme valeurs de référence pour l'application

Pour exploiter les propriétés d'une qualité, le transformateur doit choisir de manière appropriée l'état de surface à obtenir. Les surfaces rugueuses posent à la fois des problèmes de corrosion et de nettoyage. La classification d'une surface plus ou moins rugueuse se fait souvent grâce à la mesure et à l'indication de la rugosité en Ra. Ra est une moyenne pondérée de la rugosité de surface sur une section définie, généralement cinq sections de 0,8 mm chacune. Des valeurs Ra plus élevées indiquent des surfaces plus rugueuses. Les valeurs pratiques peuvent toutefois varier considérablement, car les processus de traitement mécanique influencent le résultat. Par exemple, l'état de la toile émeri et sa granulométrie influencent les résultats. Le choix de l'abrasif a également une incidence. Le carborundum (carbure de silicium, SiC) présente des particules abrasives tranchantes, tandis que l'oxyde d'aluminium (corindon, Al2O3) est un peu plus tendre et produit une surface plus lisse. La valeur Ra ne donne malheureusement que peu d'informations sur la surface de l'acier. On obtient une estimation de la hauteur des bosses, mais pas de l'étroitesse et de la raideur des flancs. Ce sont précisément ces facteurs, et non le Ra, qui déterminent la résistance à la corrosion et la facilité de nettoyage de la surface. Une surface laminée avec un profil de rugosité doux et un Ra = 0,8 μm est plus facile à nettoyer qu'une surface nette et meulée avec un Ra de 0,5 μm par exemple. Les bosses douces sont moins susceptibles de se salir. C'est donc l'ensemble du profil de rugosité qui est important, et pas seulement la valeur Ra. Une surface ouverte avec une rugosité douce est préférable à une surface meulée avec la même valeur Ra. Une surface 2B impeccable, lisse et décapé (laminé à froid) est optimale du point de vue de la corrosion et de l'hygiène. Un ponçage inutile par tradition devrait être évité.

Même un profil de rugosité complet peut être trompeur. Un ponçage grossier (grain 60) dans une direction, suivi d'un ponçage plus fin (par exemple grain 220) en croix peut conduire à des valeurs Ra plus faibles. On risque alors d'incliner les arêtes de rugosité au lieu de les éliminer. En conséquence, la sonde du rugosimètre saute d'une bosse à l'autre au lieu de balayer les vallées. Cela conduit à des mesures erronées.

Un autre traitement de surface mécanique utilisé est le sablage et le microbillage. Nous y reviendrons dans la partie suivante.

Sablage et microbillage comme autre traitement de surface mécanique

L'utilisation du sablage (en utilisant des billes de verre, du sable ou des billes d'acier) présente des avantages et des inconvénients similaires à ceux du meulage. Les surfaces rugueuses sont plus difficiles à nettoyer et moins résistantes à la corrosion, il convient donc de les éviter.

Parmi les différentes méthodes de sablage, le sablage est l'option la moins avantageuse. Il produit une surface extrêmement rugueuse, difficile à nettoyer et présentant la plus faible résistance à la corrosion. Pour les surfaces mieux traitées, comme les surfaces finement meulées, la résistance à la corrosion peut être rétablie grâce à un décapage ultérieur. Cependant, cela n'est pas possible pour les surfaces sablées. Une surface rugueuse combinée à un processus de sablage peut entraîner la formation de fissures sur les surfaces libres. Une telle texture présente non seulement un risque de corrosion dans les fissures, mais elle est également difficile à nettoyer et pourrait potentiellement constituer un terrain propice à la prolifération de micro-organismes.

Les méthodes de sablage plus fines, telles que le sablage aux billes de verre et le sablage à l'enduit, ont leurs avantages architecturaux. Le sablage aux billes de verre, en particulier, confère à la surface un aspect attrayant et uniforme, presque soyeux, qui est apprécié des designers et des architectes.

Contrairement au meulage, les méthodes de sablage sont plus douces avec le matériau, en particulier lorsque des billes de verre ou des billes d'acier sont utilisées (sablage au plâtre, grenaillage). Le grenaillage comprime la surface et crée des contraintes de compression internes qui, à leur tour, augmentent la résistance à la corrosion fissurante. En particulier, la résistance à la corrosion fissurante sous contrainte (CRS) dépend fortement des contraintes de traction présentes à l'intérieur. Le grenaillage avec des billes d'acier ou de verre réduit ces contraintes de traction. Le grenaillage est une méthode éprouvée pour augmenter la résistance à la CRS de l'acier et réduit également le risque de rupture par fatigue.

Comme pour toutes les étapes de traitement de l'acier inoxydable, il est important d'éviter les dépôts de fer lors du grenaillage. Pour cela, il faut s'assurer que le verre utilisé pour le sablage aux billes de verre n'a jamais été utilisé pour sabler de l'acier noir. Dans le cas contraire, une balustrade en acier inoxydable pourrait rapidement présenter une fine couche de rouille.

C'est une erreur courante de penser que l'élimination d'un film d'oxyde peut être obtenue par le grenaillage aux billes de verre plutôt que par le décapage ou le ponçage (suivi d'un décapage). Lors du sablage aux billes de verre, le matériau n'est pas fortement enlevé, mais plutôt enfoncé dans le matériau de base. De plus, la couche sans chrome sous le film d'oxyde n'est pas touchée. Le résultat a certes un aspect impeccable, mais la résistance à la corrosion est nettement réduite. Il n'est pas rare de voir des balustrades grenaillées aux billes de verre avec des traces de rouille sur les soudures.

Avant le sablage aux billes de verre des cordons de soudure, un décapage est nécessaire pour éliminer le film d'oxyde et la couche sans chrome.

Une surface sablée aux billes de verre optimale nécessite trois étapes :

- Décapage

- Sablage aux billes de verre

- Passivation

La passivation est un post-traitement chimique de brillance des surfaces traitées mécaniquement sans film d'oxyde. La combinaison d'un post-traitement chimique et mécanique nécessite souvent le transport des pièces à traiter entre l'atelier et la salle de décapage, ce qui rend le processus un peu compliqué. Beaucoup misent plutôt sur des procédés chimiques humides, qui consistent d'abord à décaper puis à grenailler, mais ce n'est pas tout à fait idéal.

Outre les traitements de surface mécaniques présentés dans ce blog, il existe également des traitements de surface chimiques et électrochimiques. Ceux-ci sont présentés dans le Blog " Traitements de surface chimiques et électrochimiques de l'acier inoxydable. Une brève introduction"

Conclusions

En résumé, il convient de retenir ce qui suit concernant les traitements de surface mécaniques :

Le meulage, le polissage et le brossage sont les traitements de surface mécaniques les plus fréquents.

Le meulage: le procédé le plus fréquemment utilisé

Le meulageest un procédé coûteux qui risque de compromettre la résistance à la corrosion. C'est la raison pour laquelle les conseils et astuces de ce blog sont à prendre en compte.

Les surfaces rugueuses posent à la fois des problèmes de corrosion et de nettoyage.

La valeur Ra ne donne malheureusement que peu d'informations sur la surface de l'acier.

Une surface ouverte avec une rugosité douce est préférable à une surface meulée avec la même valeur Ra.

Une surface 2B impeccable, lisse et décapée d'une tôle mince laminée à froid est optimale du point de vue de la corrosion et de l'hygiène. Un ponçage inutile par tradition devrait être évité.

L'utilisation du procédé de sablage (à l'aide de billes de verre, de sable ou de billes d'acier) présente des avantages et des inconvénients similaires à ceux du meulage.

Si vous avez des questions concernant l'article de blog ou d'autres questions sur l'acier inoxydable, HANS KOHLER SA se tient à votre disposition pour vous conseiller.

Avez-vous des questions? Je vous conseille volontiers personnellement!

Contact

Dr. René Mächler

Responsable technique et assurance qualité / Ingénieur en matériaux diplômé EPF

- Expertise

- Matière

- Consultation

Mise en forme de l'acier inoxydable: le formage à froid et à chaud sans enlèvement de copeaux vu de plus près

Les caractéristiques du formage sans copeaux : découvrez tous les avantages, les différences entre le formage à froid et le formage à chaud et obtenez des conseils pratiques pour le formage de différentes nuances d'acier inoxydable.

Des partenariats porteurs de sens : KOHLER encourage le sport, l'innovation et la science

KOHLER attache une grande importance à la promotion d'activités significatives et à son positionnement en tant qu'acteur actif au sein d'un réseau engagé.

HANS KOHLER SA - Votre N° 1 pour les aciers inoxydables

HANS KOHLER SA est une entreprise commerciale autonome et indépendante dont le siège est à Zurich.