Mechanische Oberflächenbehandlungen von Edelstahl. Welche Arten gibt es?

FachwissenWerkstoffBeratung

Nichtrostende Stähle bieten eine Vielzahl von Eigenschaften, die im Bauwesen sowie in verwandten Bereichen besonders gut geeignet sind. Hierzu gehören unter anderem ein zeitgemässes und attraktives Erscheinungsbild, hohe Beständigkeit gegen Korrosion, geringer Wartungsaufwand, die einfache Bearbeitung sowie die Recyclierbarkeit des Werkstoffes. Dies erklärt, warum Architekten, Planer und ausführende Unternehmen häufig nichtrostenden Stahl in Bereichen wie Architektur, Metallbau (bei Handläufen und Geländern), Strassenmobiliar, Nahrungsmittelindustrie, Verpflegungseinrichtungen und Hausgeräten einsetzen. Durch die mechanische Bearbeitung von nichtrostendem Stahl wird das Aussehen von Inox beeinflusst und eine Vielzahl an Designmöglichkeiten werden geschaffen. Im folgenden Blogbeitrag werden Ihnen die Vorteile einer Oberflächenbehandlung und die verschiedenen Verfahren, wie man eine Edelstahloberfläche bearbeiten kann, dargestellt.

CEO

Vorteile einer passenden Oberflächenbehandlung für Ihren Edelstahl

Edelstahl ist bereits von Natur aus ein attraktives Material, doch mit der richtigen Behandlung kann seine Ästhetik auf ein ganz neues Niveau gehoben werden. Egal ob es sich um Bleche, Bogen, Rohre oder Profile handelt, eine spezielle Oberflächenbehandlung kann den Wert Ihrer Edelstahlprodukte steigern und ihre Optik verbessern. Zunächst einmal reduziert die angemessene Oberflächenbehandlung unerwünschte Spuren und Unregelmässigkeiten, und das Resultat ist ein makelloses Werkstück. Dies sorgt für eine glattere und gleichmässigere Oberfläche, die nicht nur ästhetisch ansprechend ist, sondern auch praktische Vorteile mit sich bringt. Eine glatte Oberfläche ist weniger anfällig für Verschmutzungen und erleichtert die Reinigung erheblich. Darüber hinaus reduziert sie auch die Anhaftung von Schmutz und verringert somit den Pflegeaufwand. Bei den mechanischen Bearbeitungsschritten müssen jedoch einige Aspekte beachtet werden, damit die Korrosionsbeständigkeit von rostfreiem Stahl nicht beeinflusst wird. Im folgenden Teil wird auf diese Verfahren eingegangen.

Schleifen, Polieren und Bürsten, die häufigsten mechanischen Oberflächenbearbeitungen

Mechanische Behandlungen zielen darauf ab, die Oberflächenstruktur von Edelstahl durch physische Verfahren zu verändern, ohne die chemische Zusammensetzung zu beeinflussen. Zu den häufigsten mechanischen Behandlungen gehören: Schleifen, Bürsten und Polieren.

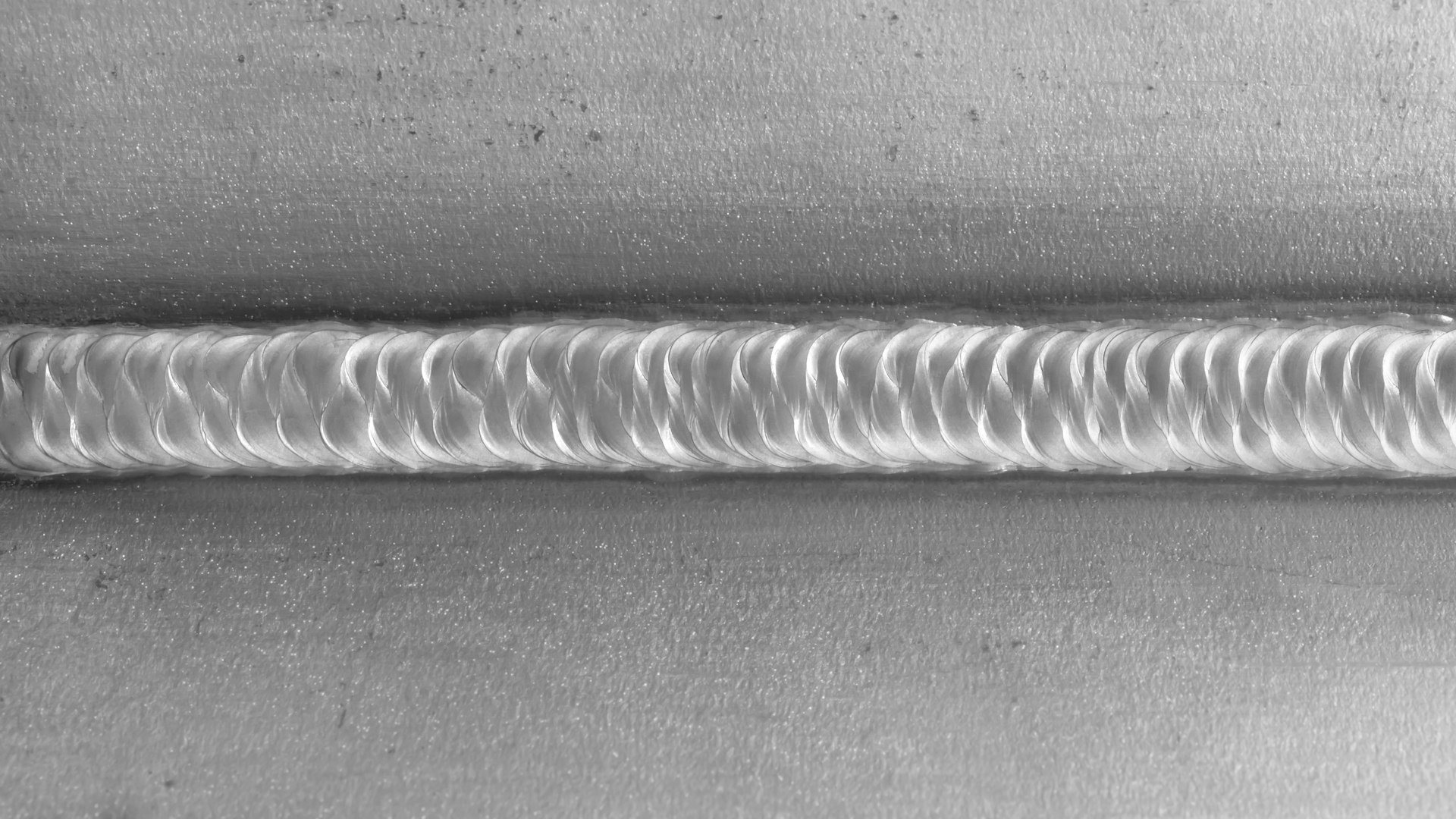

Der Vorgang des Schleifens, Bürstens und Polierens wird durch harte Partikel bewirkt, die miteinander oder mit einem Trägermaterial fest verbunden sind. Die Oberflächeneinwirkung ist insbesondere von der Korngrösse und der Art des Schleifmittels abhängig. Durch das Schleifen werden unerwünschte Oberflächenschichten abgetragen, z.B. von Schweissraupen und Anlauffarben. Das Bürsten ist ebenso wie das Schleifen und Polieren ein abtragender Oberflächenbehandlungsprozess. Für das Bürsten werden mildere Schleifmittel eingesetzt. Ihre Funktion besteht im Wesentlichen darin, der Oberfläche eine Struktur zu verleihen und nicht Metall abzutragen. Beim Bürsten ist der Metallabtrag minimal. Zu den Schleifmitteln gehören zahlreiche Scotch-Brite™-Bänder, -Handpads und -Scheiben. Hierzu auch das Merkblatt: «Mechanische Oberflächenbehandlung nichtrostender Stähle in dekorativen Anwendungen»

Polieren im Gegenzug umschreibt eine dekorative Behandlung, die nur einen geringen Materialabtrag bewirkt.

Schleifen: Das am häufigsten eingesetzte Verfahren

Im Bereich der mechanischen Oberflächenbehandlung von nichtrostendem Stahl ist das Schleifen eines der am häufigsten eingesetzten Verfahren. Das Schleifen ermöglicht die präzise Korrektur von optischen Unregelmässigkeiten wie Schweissnähten und Oxidfilmen. Das Resultat sind makellose Werkstücke, welche nicht nur Architekten, sondern auch Ingenieure überzeugen. In Branchen wie der Molkerei- und Pharmaindustrie gehört das Schleifen seit langem zur Standardpraxis, um eine konsistente ästhetische Erscheinung sicherzustellen.

Jedoch ist zu beachten, dass ein perfekter Schliff einen gewissen Aufwand erfordert. Schleifen ist ein teures Verfahren und birgt das Risiko, die Korrosionsbeständigkeit zu beeinträchtigen. Es gilt, je rauer die Oberfläche (etwa durch Sandstrahlen oder Schleifen mit Körnung 36), desto geringer ist die Beständigkeit gegen Korrosion. Demgegenüber erweist sich eine sehr glatte Oberfläche (K400) als deutlich widerstandsfähiger.

Die Problematik rauer Oberflächen lässt sich auf verschiedene Aspekte zurückführen. Diese Oberflächen neigen zu schnellerer Verschmutzung als glatte, da sie mehr exponierte Einschlüsse aufweisen. Einschlüsse stellen potenzielle Angriffspunkte für Korrosion dar, wodurch die Korrosionsbeständigkeit abnimmt. Zusätzlich erhöht eine starke Rauheit die Innenspannungen der Oberfläche und begünstigt die Bildung von Kerben, was wiederum das Risiko von Spannungsrisskorrosion erhöht. Raue Schleifstellen sind ebenfalls problematisch, wenn nichtrostender Stahl mit Lebensmitteln oder anderen aggressiven Medien in Kontakt kommt. Je rauer die Oberfläche, desto länger die Kontaktzeit und umso grösser das Korrosionsrisiko. Dies gilt insbesondere für Anlagen, die häufig gereinigt werden müssen. Eine grobe Oberfläche erschwert eine gründliche Reinigung. Daher legen die Pharma- und Lebensmittelindustrie besonderen Wert auf minimale Oberflächenrauigkeit und abgerundete Oberflächenprofile. Es stellt sich die Frage, warum das Schleifen dann überhaupt notwendig ist.

Welche Faktoren rechtfertigen das Schleifen von Edelstahl?

Nichtrostender Stahl ist selbstheilend . Aufgrund des hohen Chromgehaltes bildet sich eine äusserst dünne, transparente Passivschicht an der Oberfläche. Selbst wenn der nichtrostende Stahl verkratzt oder anderweitig beschädigt wird, bildet sich diese nur wenige Atomlagen dicke Passivschicht unter dem Einfluss von Sauerstoff aus Luft oder Wasser wieder neu.

Korrosionsbeständigkeit: Obwohl das Schleifen selbst das Risiko einer vorübergehenden Beeinträchtigung der Korrosionsbeständigkeit birgt, wird dieser Effekt oft durch die Vorteile der glatten Oberfläche aufgehoben. Das Entfernen von Rauheit, Unebenheiten und Schadstellen verringert die Angriffspunkte für Korrosion. Geschliffener Edelstahl bildet, wie unter dem vorangegangenen Punkt erwähnt, eine Schutzschicht, die vor oxidativer Schädigung und Rostbildung schützt.

Optische Ästhetik: Edelstahl wird oft in Bereichen eingesetzt, in denen das Erscheinungsbild eine grosse Rolle spielt, wie in der Architektur, Inneneinrichtung oder im Produktdesign. Durch das Schleifen können Unebenheiten, Kratzer, Schweissnähte und andere Unregelmässgkeiten entfernt werden, um eine glatte und makellose Oberfläche zu erzeugen. Dies führt zu einem ansprechenden und gleichmässigen Aussehen, welches in diesen Bereichen eine höhere Bedeutung hat als die Korrosionsbeständigkeit.

Die richtige Auswahl der Edelstahlgüte : Die Korrosionsbeständigkeit wird durch die richtige Auswahl der Edelstahlgüte sichergestellt. In Designbereichen hat die Korrosionsbeständigkeit teilweise zweite Priorität.

Sicherheit: In einigen Anwendungen wie im Bauwesen oder bei Handläufen kann das Schleifen von Edelstahl dazu beitragen, scharfe Kanten oder Unebenheiten zu beseitigen, was die Sicherheit für die Benutzer erhöht.

Mechanische Eigenschaften: Geschliffene Oberflächen können auch bestimmte mechanische Eigenschaften verbessern. Eine glatte Oberfläche reduziert beispielsweise die Reibung und den Verschleiss, was in Anwendungen mit Bewegung und Reibung von Vorteil ist.

Damit Ihre Schleifresultate die Korrosionsfähigkeit nicht beeinträchtigen, zeigen wir Ihnen im folgenden Teil Tipps und Tricks, die Ihnen helfen können.

Empfehlungen für das Schleifen – Tipps und Tricks

Erfolgreiches Schleifen erfordert eine sorgfältige Herangehensweise. Nur so kann der nichtrostende Stahl seine Korrosionsbeständigkeit bewahren und zugleich sichergestellt werden, dass dieser weiterhin leicht zu reinigen ist. Im Buch «Nichtrostender Stahl und Korrosion» von Claus Qvist Jensen werden folgende Ratschläge erteilt, die beim Schleifen berücksichtigt werden sollen:

Minimierung von Berührungen und Schleifvorgängen: Eine genaue Betrachtung des Werkstücks ermöglicht eine möglichst feine Bearbeitung von Beginn an.

Entfernen von Spuren vor dem Übergang zur nächsten Stufe: Ein Kreuzschliff gewährleistet die beste optische Kontrolle zwischen den Schleifbewegungen, um sicherzustellen, dass vorherige Schleifspuren eliminiert werden.

Winkelhaltung beim Kreuzschliff: Ein Winkel von mindestens 30 Grad zwischen den Schleifbewegungen ermöglicht die genaue Überprüfung der Entfernung von vorherigen Schleifspuren.

Hygienische Oberflächen: Für Werkstücke, die hygienische Oberflächen erfordern, ist eine schrittweise Körnungsabfolge mit abschliessendem Polieren notwendig. Dies verhindert das Verbergen von Verunreinigungen unter der Oberfläche und schafft eine optimale Basis für das finale Polieren.

Eine empfohlene Körnungsabfolge für hygienische Oberflächen ist:

| Startpunkt: Gebeiztes nichtrostendes Blech, verputzte Schweissnähte |

|---|

| Korn 60 (ggf. 80, falls keine Spuren von der Glasfaserscheibe zurückbleiben, mit der man die Schweissnähte verputzt hat) |

| Korn 80 (wenn nicht zuvor begonnen) |

| Korn 120 |

| Korn 150 |

| Korn 180 |

| Korn 220 oder Korn 240 (je nach Bandtyp) |

| Korn 280 |

| Korn 360 |

Bei rein ästhetischen Oberflächen, die architektonischen Ansprüchen genügen, liegt der Schwerpunkt auf dem gewünschten Aussehen. Die Anfangsstufen können angepasst und einige Schritte übersprungen werden, jedoch bleibt der Kreuzschliff unverzichtbar, um vorherige Spuren zu beseitigen.

Zum abschliessenden Polieren empfiehlt sich folgendes Vorgehen:

Polieren mit einer Putzscheibe und Putzwachs

Glanzpolieren mit einer Glanzscheibe und speziellem Glanzwachs

In manchen Fällen ist ein Seidenglanz erwünscht. In solchen Fällen kann nach Korn 120 bzw. 180 aufgehört und eine Behandlung mit einem Mattierungsmittel durchgeführt werden.

Im Zusammenhang mit Oberflächen wird immer wieder von Oberflächenrauheit und den Rauhprofilen gesprochen. Was ist damit gemeint und welchen Einfluss haben diese auf die Korrosionsbeständigkeit?

Oberflächenrauigkeit und Rauheitsprofile als Richtgrössen für die Anwendung

Um die Eigenschaften eines Werkstoffs auszuschöpfen, muss der Verarbeiter die zu erzielende Oberflächenbeschaffenheit sachgerecht auswählen. Raue Oberflächen bergen sowohl Korrosions- als auch Reinigungsprobleme. Die Klassifizierung einer mehr oder weniger rauen Oberfläche erfolgt oft durch die Messung und Angabe der Rauheit als Ra. Ra ist ein gewichteter Durchschnitt der Oberflächenrauheit über einen definierten Abschnitt, üblicherweise fünf Abschnitte von je 0,8 mm. Höhere Ra-Werte deuten auf rauere Oberflächen hin. Die praktischen Werte können jedoch erheblich variieren, da mechanische Bearbeitungsprozesse das Ergebnis beeinflussen. Beispielsweise der Zustand des Schmirgelleinens und seine Körnung beeinflussen die Ergebnisse. Die Wahl des Schleifmittels hat ebenfalls Auswirkungen. Karborund (Siliciumkarbid, SiC) hat scharfe Schleifpartikel, während Aluminiumoxid (Korund, Al2O3) etwas weicher ist und eine glattere Oberfläche erzeugt. Der Ra-Wert sagt leider nur wenig über die Stahloberfläche aus. Man erhält eine Einschätzung über die Höhe der Erhebungen aber nicht wie eng und steil die Flanken sind. Genau diese Faktoren und nicht der Ra entscheiden über die Korrosionsbeständigkeit und die Reinigungsfreundlichkeit der Oberfläche. Eine gewalzte Oberfläche mit weichem Rauheitsprofil und Ra = 0,8 μm lässt sich leichter reinigen als eine scharfe, geschliffene Oberfläche mit beispielsweise Ra 0,5 μm. Weiche Erhebungen sind weniger anfällig für Schmutz. Daher ist das gesamte Rauheitsprofil und nicht nur der Ra-Wert von Bedeutung. Eine offene Oberfläche mit weicher Rauheit ist einer geschliffenen Oberfläche mit gleichem Ra-Wert vorzuziehen. Eine makellose, glatte und gebeizte 2B-Oberfläche (kaltgewalzt) ist korrosions- und hygienetechnisch optimal. Ein sinnloses Schleifen aus Tradition sollte vermieden werden.

Selbst ein komplettes Rauheitsprofil kann irreführend sein. Ein Grobschliff (Korngrösse 60) in einer Richtung, gefolgt von einem feineren Schliff (z.B. Korngrösse 220) im Kreuzschliff kann zu niedrigeren Ra-Werten führen. Dabei riskiert man ein Anwinkeln der Rauheitskanten, statt diese zu entfernen. Der Fühler des Rauheitsmessers hüpft als Konsequenz von Erhebung zu Erhebung, statt Täler abzutasten. Dies führt zu falschen Messungen.

Als weitere mechanische Oberflächenbehandlung wird das Strahlen und Putzstrahlen angewandt. Im folgenden Teil wird darauf eingegangen.

Strahlen und Putzstrahlen als weitere mechanische Oberflächenbehandlung

Die Anwendung von Strahlverfahren (unter Verwendung von Glasperlen, Sand oder Stahlkugeln) weist ähnliche Vor- und Nachteile auf wie das Schleifen. Raue Oberflächen sind schwerer zu reinigen und weniger korrosionsbeständig, weshalb sie vermieden werden sollten.

Unter den verschiedenen Strahlverfahren ist Sandstrahlen die ungünstigste Option. Es erzeugt eine äusserst raue Oberfläche, die schwer zu reinigen ist und die geringste Korrosionsbeständigkeit aufweist. Bei besser bearbeiteten Oberflächen, wie zum Beispiel fein geschliffenen Oberflächen, kann die Korrosionsbeständigkeit durch nachfolgendes Beizen wiederhergestellt werden. Bei sandgestrahlten Oberflächen ist dies jedoch nicht möglich. Eine raue Oberfläche in Kombination mit einem Strahlverfahren kann zu Spalten auf freien Flächen führen. Solch eine Beschaffenheit birgt nicht nur das Risiko von Spaltkorrosion, sondern ist auch schwer zu reinigen und könnte potenziell ein Nährboden für Mikroorganismen sein.

Feinere Strahlverfahren wie Glasperlenstrahlen und Putzstrahlen haben ihre architektonischen Vorteile. Insbesondere das Glasperlenstrahlen verleiht der Oberfläche ein attraktives und gleichmässiges, nahezu seidiges Erscheinungsbild, was von Designer und Architekten geschätzt wird.

Im Gegensatz zum Schleifen gehen Strahlverfahren schonender mit dem Material um, besonders wenn Glasperlen oder Stahlkugeln (Putzstrahlen, Kugelstrahlen) verwendet werden. Beim Strahlen wird die Oberfläche komprimiert und erzeugt innere Druckspannungen, die wiederum die Beständigkeit gegenüber Spannungsrisskorrosion erhöhen. Insbesondere hängt die Beständigkeit gegenüber Spannungsrisskorrosion (SRK) stark von den im Inneren vorhandenen Zugspannungen ab. Das Strahlen mit Stahl- oder Glasperlen reduziert diese Zugspannungen. Das Kugelstrahlen ist ein bewährtes Verfahren zur Steigerung der SRK-Beständigkeit von Stahl und verringert ebenfalls das Risiko von Ermüdungsbrüchen.

Wie bei allen Bearbeitungsschritten an nichtrostendem Stahl ist es auch beim Strahlen wichtig, Eisenablagerungen zu vermeiden. Dafür muss sichergestellt werden, dass das Glas, das für das Glasperlenstrahlen verwendet wird, niemals für das Strahlen von schwarzem Stahl genutzt wurde. Andernfalls könnte ein Geländer aus nichtrostendem Stahl schnell eine dünne Rostschicht aufweisen.

Es ist ein verbreiteter Irrtum anzunehmen, dass das Entfernen eines Oxidfilms durch Glasperlenstrahlen anstelle von Beizen oder Schleifen (mit nachfolgendem Beizen) erreicht werden kann. Beim Glasperlenstrahlen wird das Material nicht stark abgetragen, sondern eher in das Basismaterial gedrückt. Zudem bleibt die chromfreie Schicht unter dem Oxidfilm unberührt. Das Ergebnis sieht zwar makellos aus, aber die Korrosionsbeständigkeit ist deutlich verringert. Oftmals sind glasperlengestrahlte Geländer mit Roststreifen an den Schweissnähten zu sehen.

Vor dem Glasperlenstrahlen von Schweissnähten ist eine Beizung erforderlich, um den Oxidfilm und die chromfreie Schicht zu entfernen.

Eine optimale glasperlengestrahlte Oberfläche erfordert drei Schritte:

Beizen

Glasperlenstrahlen

Passivierung

Passivierung ist eine chemische Glanznachbehandlung mechanisch bearbeiteter Oberflächen ohne Oxidfilm. Die Kombination aus chemischer und mechanischer Nachbehandlung erfordert oft den Transport der Werkstücke zwischen Werkstatt und Beizhalle, was den Prozess etwas kompliziert macht. Viele setzen stattdessen auf nasschemische Verfahren, bei denen zuerst gebeizt und anschliessend gestrahlt wird, was aber nicht ganz ideal ist.

Neben den in diesem Blog dargestellten mechanischen Oberflächenbearbeitungen, gibt es auch chemische und elektrochemische Oberflächenbehandlungen. Diese werden im Blog «Chemische und elektrochemische Oberflächenbehandlungen von Edelstahl. Eine kurze Einführung» dargestellt.

Fazit

Zusammenfassend gilt es zu den mechanischen Oberflächenbearbeitungen folgendes festzuhalten:

Schleifen, Polieren und Bürsten als häufigste mechanische Oberflächenbearbeitung

Schleifen: Das am häufigsten eingesetzte Verfahren

Schleifen ist ein teures Verfahren und birgt das Risiko, die Korrosionsbeständigkeit zu beeinträchtigen. Aus diesem Grund sind die Tipps und Tricks in diesem Blog zu beachten

Raue Oberflächen bergen sowohl Korrosions- als auch Reinigungsprobleme

Der Ra-Wert sagt leider nur wenig über die Stahloberfläche aus

Eine offene Oberfläche mit weicher Rauheit ist einer geschliffenen Oberfläche mit gleichem

Eine makellose, glatte und gebeizte 2B-Oberfläche von kaltgewalztem Dünnblech ist korrosions- und hygienetechnisch optimal. Ein sinnloses Schleifen aus Tradition sollte

Die Anwendung des Sandstrahlverfahrens (unter Verwendung von Glasperlen, Sand oder Stahlkugeln) weist ähnliche Vor- und Nachteile auf wie das Schleifen

Sollten Sie Fragen zum Blogbeitrag haben oder sonstige Fragen zum Thema Edelstahl, steht Ihnen die HANS KOHLER AG gerne beratend zur Seite.

Haben Sie Fragen? Ich berate Sie gerne!

Kontakt

Dr. René Mächler

Leiter Qualitätsmanagement & Technik / Dipl. Werkstoffingenieur ETH

- Fachwissen

- Werkstoff

- Beratung

Edelstahl rostfrei in Form gebracht: Spanfreie Kalt- und Warmumformung näher betrachtet

Die Merkmale des spanlosen Umformens: Erfahren Sie alles über die Vorteile, Unterschiede von Kalt- und Warmumformung und erhalten Sie praktische Tipps zur Umformung unterschiedlicher rostfreien Stahlgüten.

Sinnstiftende Partnerschaften: KOHLER fördert Sport, Innovation und Wissenschaft

KOHLER legt grossen Wert darauf, bedeutsame Aktivitäten zu fördern und sich in einem engagierten Netzwerk als aktive Playerin zu positionieren.

HANS KOHLER AG - Ihre Nr. 1 für Edelstahl

Die HANS KOHLER AG ist eine eigenständige, unabhängige Handelsunternehmung mit Sitz in Zürich.