Edelstahl rostfrei in Form gebracht: Spanfreie Kalt- und Warmumformung näher betrachtet

FachwissenWerkstoffBeratung

In der modernen Fertigungslandschaft spielt Edelstahl eine unverzichtbare Rolle. Seine aussergewöhnliche Beständigkeit gegen Korrosion, mechanische Festigkeit und Umformbarkeit haben ihn zu einem bevorzugten Werkstoff in zahlreichen Branchen gemacht. Die Prozessschritte bei der Verarbeitung von rostfreiem Stahl spielen eine entscheidende Rolle. Von der Automobilindustrie bis hin zur Lebensmittelindustrie – verschiedene Industriezweige setzen auf die einzigartigen Eigenschaften von Edelstahl, um innovative Produkte herzustellen und bestehende Lösungen zu optimieren. In unserem bevorstehenden Blogbeitrag werden wir eine umfassende Betrachtung der spanlosen Umformung darstellen. Dabei werden wir die Vorzüge und Unterschiede zwischen Kalt- und Warmumformung erläutern. Ausserdem erhalten Sie wertvolle Tipps zur Umformung verschiedener Edelstahlgüten.

Marketingfachfrau

Grundsatz für die Verarbeitung von korrosionsbeständigen Edelstählen:

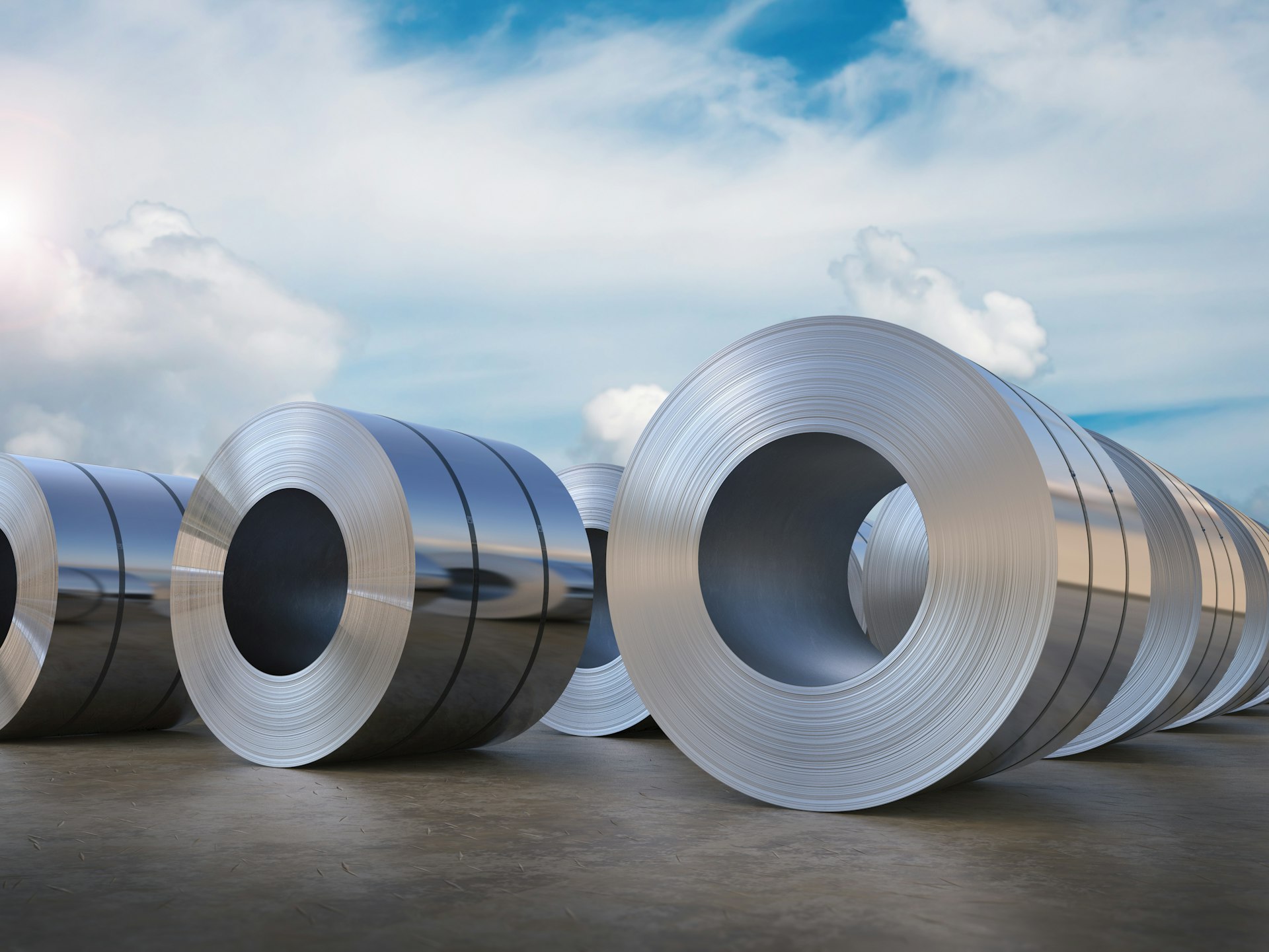

Korrosionsbeständige Stähle werden meist im Anlieferungszustand verarbeitet. Die Verarbeitung von Edelstahl muss unbedingt von der Verarbeitung von unlegiertem Stahl getrennt werden, was als Schwarz-/Weiss-Trennung bezeichnet wird. Andernfalls besteht ein grosses Risiko, dass die Edelstahloberfläche mit Eisenpartikeln verunreinigt wird, was unweigerlich zu Fremdrostbefall führt. Diese Trennung gilt nicht nur räumlich, sondern auch für die verwendeten Werkzeuge. Auch bei der Lagerung und beim Transport von Edelstahl sollte ein Kontakt mit unlegiertem Stahl (Stahlbänder zum Fixieren, ungeschützte Eisenträger etc.) vermieden werden.

Spanlose Umformungsarten: Kalt- und Warmumformung von rostfreiem Edelstahl im Detail

Spanlose Umformung, auch als Formgebung ohne Materialabtrag bekannt, ist ein wichtiger Prozess in der metallverarbeitenden Industrie. Diese Techniken ermöglichen die Veränderung der Form und Eigenschaften von Werkstücken, ohne dabei Material zu entfernen. Methoden der spanlosen Umformung sind die Kaltumformung und die Warmumformung, wenn es um die Formgebung von rostfreiem Edelstahl geht.

Verfahren Kaltumformung

Unter dem Begriff Kaltumformung versteht man die plastische Verformung von Metallen bei Temperaturen unterhalb des Punktes, an dem die Rekristallisation eintritt. Infolge dieser Art der Umformung wird das Material härter, was zu einer gesteigerten Festigkeit führt. Wenn jedoch eine solche Zunahme der Festigkeit unerwünscht ist, kann sie durch einen Rekristallisationsglühprozess rückgängig gemacht werden. Kaltumformung findet insbesondere dann Anwendung, wenn exakte Masstoleranzen und hervorragende Oberflächeneigenschaften gefordert sind oder wenn es gezielt darum geht, die Werkstofffestigkeit zu erhöhen.

Es existieren verschiedene Varianten von Kaltumformungstechniken:

Kaltfliesspressen

Rollprofilieren

Drücken

Falzen

Biegen

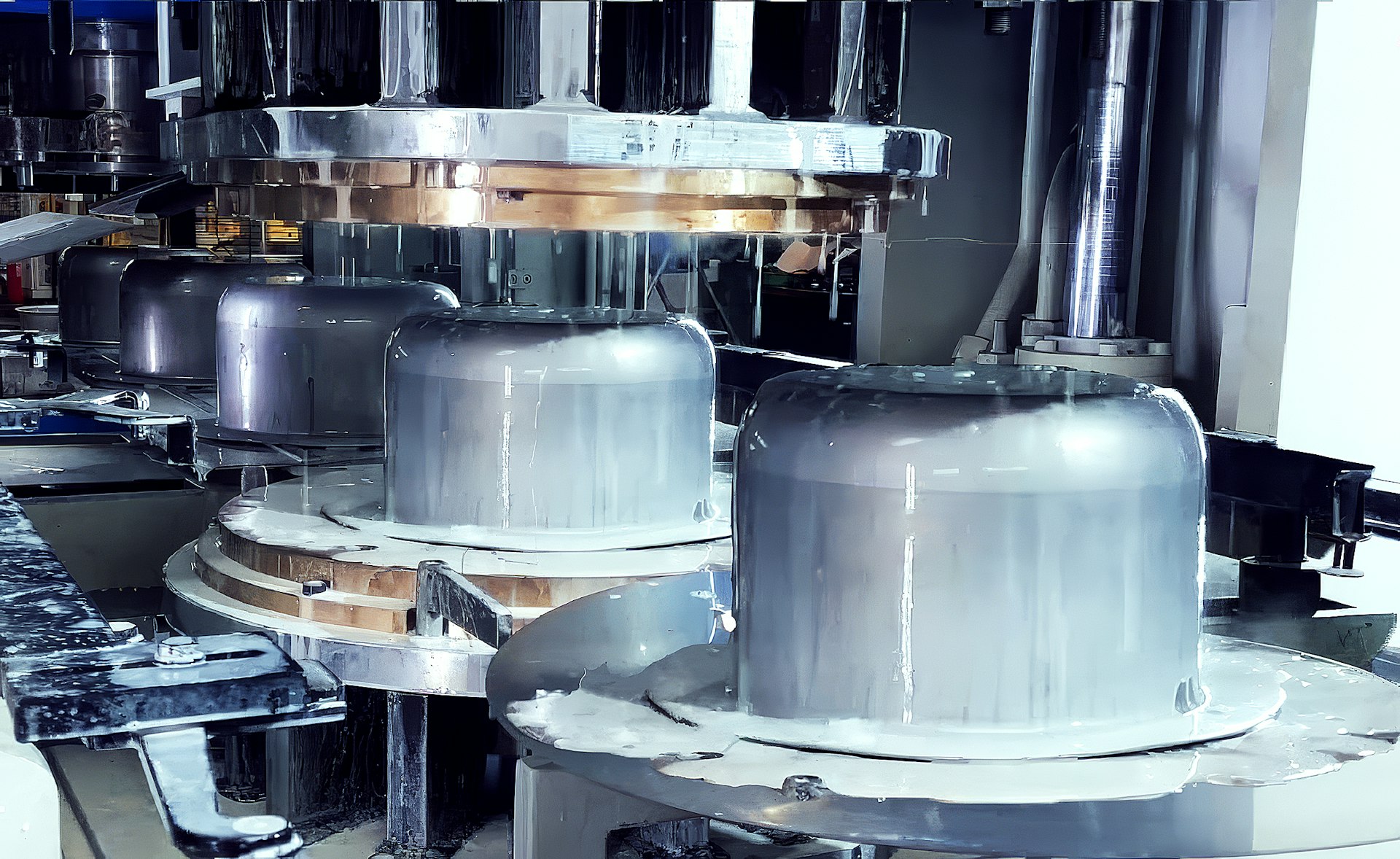

Tiefziehen

Innenhochdruckverformung

Kaltschmieden

Verfahren Warmumformung

Die Prozesse der Warmumformung beziehen sich auf jene Umformschritte, die oberhalb der Rekristallisationstemperatur eines Edelstahls erfolgen. Parallel zu der Verfestigung, die durch die Umformung ausgelöst wird, entsteht Entfestigung durch dynamische und statische Erholung sowie Rekristallisation. Je nach Stahl wird das Formstück auf Temperaturen zwischen 800 und 1150 Grad Celsius erhitzt, um ihn leichter formbar zu machen. Allerdings erfordert die Erwärmung Geduld aufgrund der geringen Wärmeleitfähigkeit des Materials. Unterhalb von 800 Grad Celsius sollte die Erwärmung langsam erfolgen, darüber kann sie schneller durchgeführt werden.

Bei den Techniken der Warmumformung kommen verschiedene Verfahren zum Einsatz, darunter:

Schmieden

Warmwalzen

Strangpressen

Formhärten

Die Wahl der Umformung: Ein Blick auf die Vorteile von Kalt- und Warmumformung von rostfreiem Edelstahl

Die Umformung von rostfreiem Edelstahl ist ein entscheidender Prozess in der metallverarbeitenden Industrie, der die Herstellung einer breiten Palette von Produkten ermöglicht. Nachstehend bieten wir Ihnen eine Zusammenfassung der Vorteile beider Umformungsverfahren (Kalt- und Warmumformung) von Edelstahl rostfrei:

Kaltumformung von rostfreiem Edelstahl:

Bewahrung der Materialeigenschaften: Rostfreier Edelstahl zeichnet sich durch seine bemerkenswerte Festigkeit und Härte aus. Durch die Kaltumformung bei Raumtemperatur bleibt diese strukturelle Integrität weitgehend erhalten, was zu Endprodukten mit hoher Leistungsfähigkeit führt.

Präzision und Massgenauigkeit: Kaltumformung ermöglicht die Fertigung von Teilen mit engen Toleranzen und genauen Abmessungen. Dies ist von entscheidender Bedeutung in Branchen wie der Medizintechnik, wo exakte Passungen und Präzision unerlässlich sind.

Feinere Oberflächenqualität: Die Kaltumformung von rostfreiem Edelstahl führt oft zu glatten Oberflächen mit minimalen Bearbeitungsspuren. Dies ist von besonderer Bedeutung für Anwendungen, bei denen ein ästhetisch ansprechendes Finish gefordert ist, wie zum Beispiel in der Architektur oder im Produktdesign.

Warmumformung von rostfreiem Edelstahl:

Erhöhte Umformbarkeit: Rostfreier Edelstahl ist von Natur aus zäh und widerstandsfähig gegen Verformung. Durch das Erwärmen auf höhere Temperaturen wird das Material plastischer und leichter formbar, was die Herstellung komplexer Formen erleichtert.

Gestaltungsflexibilität: Die Warmumformung ermöglicht die Herstellung von komplexen Formen, die in vielen Anwendungen gefordert sind. Besonders in Industrien wie dem Automobilbau, wo komplexe Bauteile mit spezifischen Geometrien benötigt werden, ist dies von Bedeutung.

Massgeschneiderte Eigenschaften: Durch die Warmumformung lassen sich Materialeigenschaften wie Härte und Festigkeit gezielt anpassen. Dies ermöglicht die Herstellung von massgeschneiderten Produkten, die den spezifischen Anforderungen verschiedener Anwendungen gerecht werden.

Insgesamt bieten sowohl Kaltumformung als auch Warmumformung von rostfreiem Edelstahl eine breite Palette von Vorteilen, die den unterschiedlichen Anforderungen und Zielen in verschiedenen Industriezweigen gerecht werden. Die Wahl zwischen den beiden Methoden hängt von Faktoren wie dem gewünschten Endprodukt, den Materialeigenschaften und den technischen Anforderungen ab. Letztlich ermöglichen beide Ansätze die Herstellung von hochwertigen Produkten, die den höchsten Standards genügen.

Kalt- und Warmumformung unterschiedlicher INOX Güten

Die Verarbeitung von korrosionsbeständigem Edelstahl ist ein anspruchsvolles Unterfangen, das spezielle Techniken erfordert, um die gewünschten Werkstücke mit optimalen Materialeigenschaften herzustellen. Anbei erhalten Sie wertvolle Einblicke in die Aspekte, die bei der Kaltumformung und Warmverformung unterschiedlicher INOX Arten zu berücksichtigen sind.

Tipps für Kaltumformung der unterschiedlichen INOX Güten

Grundsätzlich sind alle korrosionsbeständigen Stähle zur Kaltumformung geeignet, allerdings variieren der zulässige Verformungsgrad und die resultierende Kaltverfestigung je nach Werkstoff.

| Material | Beschreibung |

|---|---|

| Austenit | Besonders bei austenitischen Stählen ist die Kaltverfestigung stark ausgeprägt. Bei intensiver Verformung ist es daher ratsam, zwischen den Verformungsschritten Zwischenglühungen bei etwa 1000 Grad Celsius einzusetzen. Nach der Kaltumformung empfiehlt sich ein Glühprozess bei 1050 Grad Celsius, gefolgt von einem Abschrecken in Wasser. Dadurch werden die durch die Kaltverformung entstandenen Veränderungen in den Werkstoffeigenschaften abgebaut und die normalen Eigenschaften wiederhergestellt. In einigen Fällen ist jedoch eine gewisse Kaltverfestigung erwünscht, zum Beispiel bei federharten Drähten und Bändern. |

Beim Biegen von Edelstahl müssen die spezifischen Eigenschaften dieser Materialien berücksichtigt werden. Edelstähle weisen tendenziell eine stärkere Rückfederung auf als kohlenstoffhaltige Stähle.

| Material | Beschreibung |

|---|---|

| Ferrit | Ferritische Edelstähle sind aufgrund ihrer Kerbempfindlichkeit schwerer kaltumzuformen. Eine Erwärmung auf etwa 100-200 Grad Celsius kann die Verformbarkeit erheblich verbessern. |

| Material | Beschreibung |

|---|---|

| Martensit | Bei martensitischen Stählen sollte die Kaltumformung vor dem Härten erfolgen. |

Tipps für Warmumformung der unterschiedlichen INOX Güten

| Material | Beschreibung |

|---|---|

| Ferrit | Beim Umgang mit ferritischen rostfreien Stählen müssen besondere Vorkehrungen getroffen werden. Diese rostfreien Stähle werden bei den üblichen Formgebungstemperaturen weich und neigen zur «Faltenbildung» sowie zu raschem Kornwachstum. Um diese Probleme zu vermeiden, ist eine starke Verformung während der Warmumformung notwendig. Nach der Formgebung werden ferritische Stahlteile oft an der Luft abgekühlt. |

| Martensit | Martensitische Edelstähle hingegen verhalten sich bei der Warmformgebung im Allgemeinen unproblematisch, solange das Gefügeumwandlungsverhalten während des Erwärmungs- und Abkühlungsprozesses berücksichtigt wird. Um Rissgefahr zu minimieren, ist es wichtig, eine zu schnelle Abkühlung zu vermeiden. |

| Austenit | Austenitische Werkstoffe sollten gleichmässig erwärmt werden, wobei die Atmosphäre weder schwefelhaltig sein darf noch eine aufkohlende Wirkung haben sollte, besonders bei hochnickelhaltigen Varianten. Werkstücke mit einem Querschnitt von über 3 mm sollten in Wasser abgeschreckt werden, um optimale Materialeigenschaften zu erzielen. Zur Erzielung optimaler Eigenschaften sollten warmgeformte Werkstücke einer thermischen Nachbehandlung unterzogen werden. |

Erkenntnisse

Die Verarbeitung von Edelstahl hat zweifellos eine herausragende Bedeutung in der modernen Produktionslandschaft. Dank seiner aussergewöhnlichen Korrosionsbeständigkeit, mechanischen Festigkeit und Umformbarkeit ist dieser Werkstoff in zahlreichen Branchen unverzichtbar geworden. Während die Auswahl des passenden Edelstahls von entscheidender Bedeutung ist, dürfen die Prozesse des Formens nicht unterschätzt werden. Die Automobilindustrie, die Lebensmittelbranche und viele weitere Industriezweige setzen auf die einzigartigen Eigenschaften von Edelstahl, sei es zur Schaffung innovativer Produkte oder zur Optimierung bestehender Lösungen.

Insgesamt bieten sowohl Kaltumformung als auch Warmumformung eine breite Palette von Vorteilen, die den unterschiedlichen Anforderungen und Zielen in verschiedenen Industriezweigen gerecht werden. Die Wahl der optimalen Umformungsmethode hängt von verschiedenen Faktoren ab, darunter das gewünschte Endprodukt, Materialeigenschaften und technische Anforderungen.

Haben Sie Fragen? Ich berate Sie gerne!

Kontakt

Dr. René Mächler

Leiter Qualitätsmanagement & Technik / Dipl. Werkstoffingenieur ETH

- Fachwissen

- Beratung

- Werkstoff

Rostfrei dank INOX: Die Kenntnisse über die Korrosionsbeständigkeit von Edelstahl und die verschiedenen Arten von Korrosion

Entdecken Sie korrosionsbeständigen Edelstahl im Kampf gegen Korrosion. Blog über INOX, Arten von Korrosion und Schutzmechanismen.

Sinnstiftende Partnerschaften: KOHLER fördert Sport, Innovation und Wissenschaft

KOHLER legt grossen Wert darauf, bedeutsame Aktivitäten zu fördern und sich in einem engagierten Netzwerk als aktive Playerin zu positionieren.

HANS KOHLER AG - Ihre Nr. 1 für Edelstahl

Die HANS KOHLER AG ist eine eigenständige, unabhängige Handelsunternehmung mit Sitz in Zürich.